Druckstöße in Flüssigkeitssystemen sind hinlänglich bekannt und können durch den Einsatz entsprechender Pulsationsdämpfer ausgeglichen werden. Jedoch sind Druckstöße in Kraftstoffsystemen von Dieselmotoren so schnell und aggressiv, dass übliche Dämpfer ungeeignet sind. Mit dieser Problematik befasst sich MARINE TECHNIK seit über 20 Jahren.

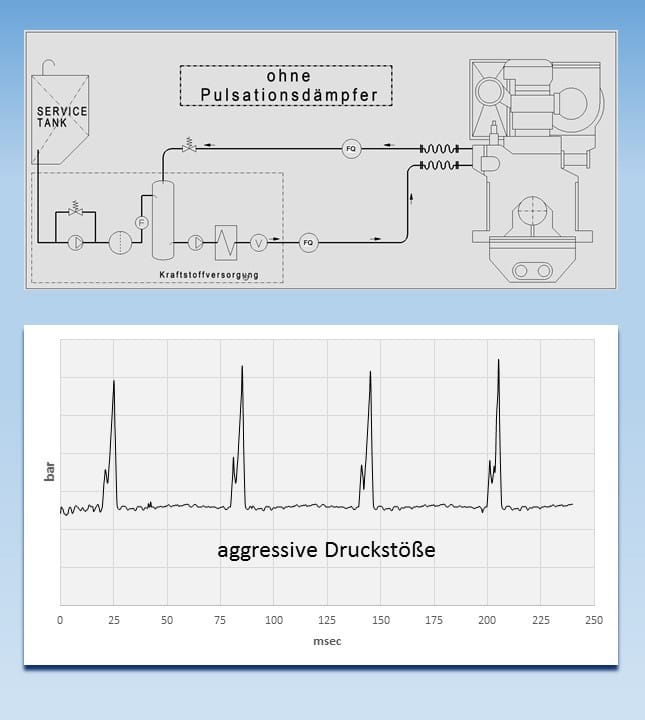

Einspritzpumpen von Dieselmotoren erzeugen durch den Absteuervorgang aggressive Druckstöße, die über die Kraftstoffleitungen in das Versorgungssystem gelangen. Deren Spitzenwerte überschreiten oft das Vielfache des Systemdrucks. In einigen Anlagen wurden impulsartige, schallschnelle Drücke bis zu 100 bar gemessen. Je nach Motordrehzahl und Anzahl der Zylinder liegen die Pulsationsfrequenzen zwischen 25….75 Hz. Belastungsgrenzwerte einbezogener Komponenten werden deutlich überschritten.

Die Folgen sind Beschädigungen an Messwertaufnehmern, Filtern, Armaturen. Selbst Rohrleitungen sind unter diesen extremen Belastungen schon geborsten und Kraftstoff trat unkontrolliert aus. Heute werden die Kraftstoffverbräuche häufig mit Masse-Durchflussgeräten (Coriolis-Prinzip) gemessen, die jeweils im Vor- und Rücklauf zu den Dieselmotoren eingebaut sind. Auftretende Messfehler sind hier keine Seltenheit.

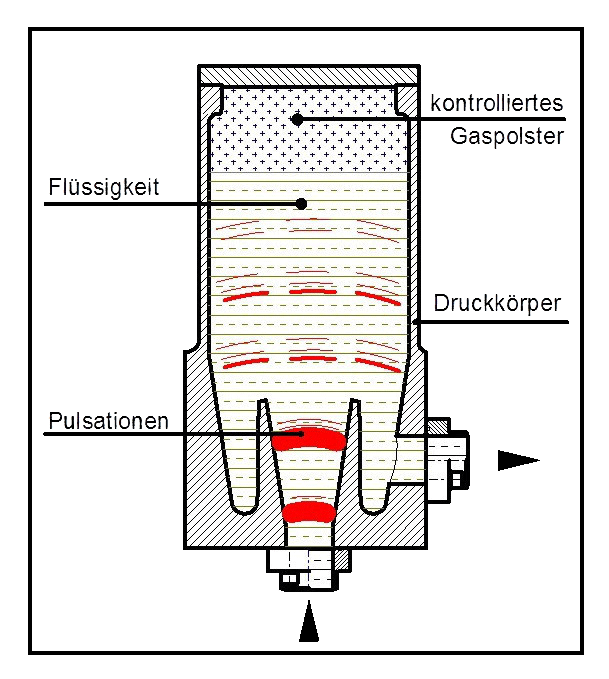

Der in den 90er Jahren entwickelte und 2001 patentierte Pulsationsdämpfer Typ „PAPS“, arbeitet nach dem „Windkessel“ Prinzip.

Druckstöße treffen in einem mit Flüssigkeit gefüllten Druckkörper auf ein eingeschlossenes, kontrolliertes Gaspolster und werden so absorbiert.

Am Institut für Schiffsbetriebsforschung ISF in Flensburg wurden Testreihen durchgeführt, die die Wirksamkeit eindrucksvoll herausstellten und das Gaspolster als effektivste Dämpfung bestätigten.

Die neue Baureihe, der Pulsationsdämpfer Typ PAPS-PE 18, vereint bewährte Dämpfungstechnik mit modernster Mess- und Steuerungstechnik. Das Dämpfungsprinzip ist unverändert geblieben. Wie auch bei den Vorgängern werden die Druckimpulse von unten reflexionsfrei in den Druckkörper geleitet und werden hier von dem eingeschlossenen Gaspolster nahezu völlig absorbiert.

Vollständig überarbeitet wurde die Niveauerfassung und Niveauregelung, die stufenlos verändert und angepasst werden kann. Das Niveau wird von einem elektronischen Sensor kontinuierlich erfasst und von der SPS Steuerung verarbeitet. Zwei Magnetventile regeln das Gaspolster, je nach Zustand wird Luft nachgeführt bzw. das Gaspolster reduziert und dadurch das Niveau verändert.

Besonderen Wert wurde auf die Betriebssicherheit gelegt. Der Eintritt von Luft in das Kraftstoffsystem zum Motor muss in jedem Betriebszustand vermieden werden. Bei einem Druckabfall im Kraftstoffsystem expandiert das Luftpolster und löst die Sicherheitsentgasung aus, die vollkommen unabhängig von der SPS-Steuerung arbeitet.

Mit der flexiblen Steuerung und dem stufenlos veränderbaren Luftpolster ist der Pulsationsdämpfer für Motorfabrikate aller Hersteller einsetzbar. Um einen optimalen Schutz zu gewährleisten, sollten sowohl im Vorlauf als auch im Rücklauf zu den Motoren Pulsationsdämpfer vorgesehen werden.

Die robuste Bauweise und eingesetzte Edelstahl-Komponenten gewährleisten einen nahezu wartungsfreien Betrieb. Die bekannte Zuverlässigkeit im MGO Betrieb wird mit der neuen Baureihe auch im Betrieb mit HFO und seinen zum Teil undefinierbaren Bestandteilen erreicht.

Die kompakte Steuerung kann mit Druckkörpern verschiedener Materialien und Ausführungen kombiniert werden. Dies ermöglicht den Einsatz der Pulsationsdämpfer in nahezu allen Flüssigkeitssystemen mit Medien verschiedenster Art.

Der neue „PAPS-PE 18“ vereint modernste Messtechnik und robuste Komponenten zu einer Einheit, die in seiner Wirksamkeit unerreicht ist.

Schreiben Sie uns eine Mail an office@marine-technik.com

Wir freuen uns auf Ihren Anruf.

Nutzen Sie alternativ gerne unser Kontaktformular.